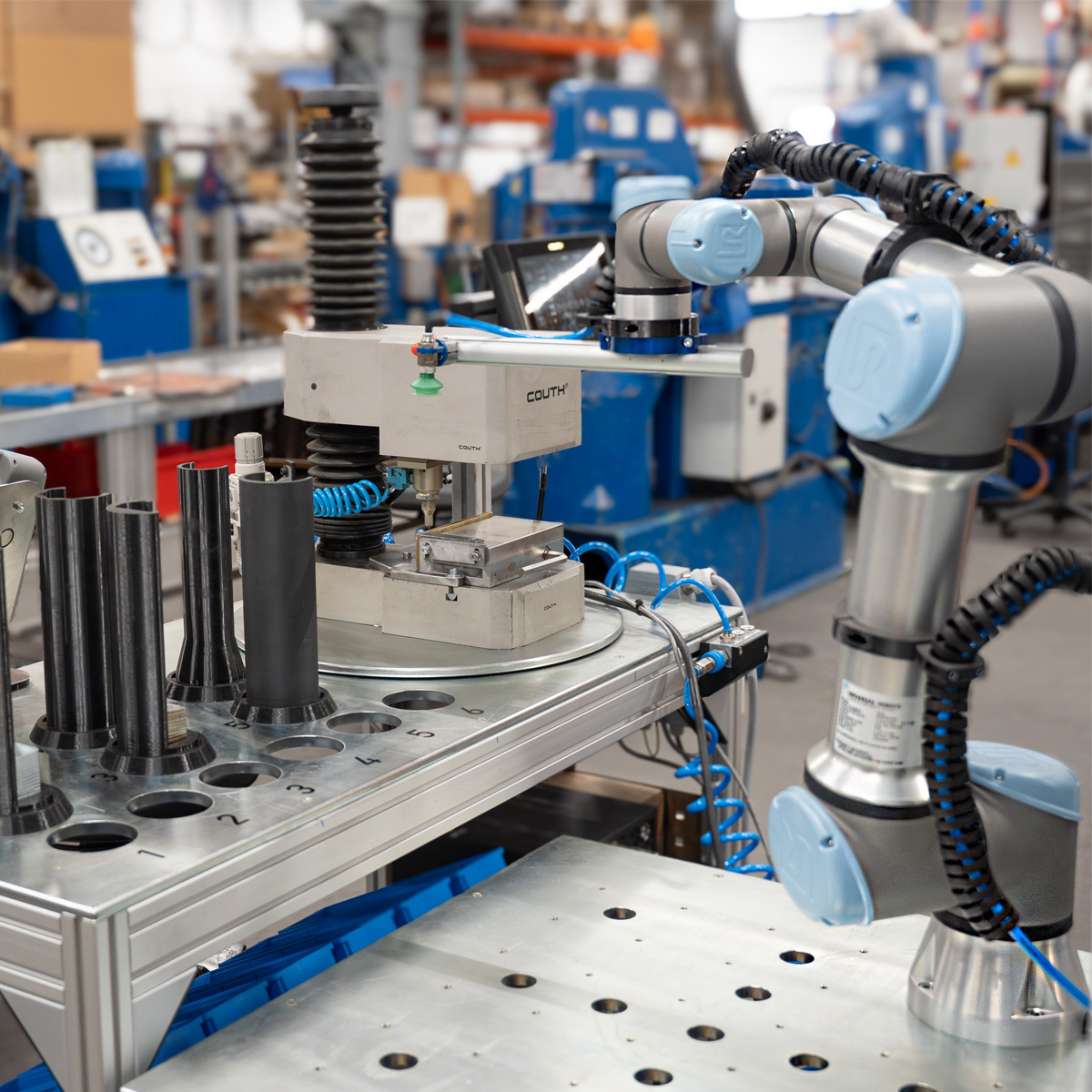

Ein kollaborativer Roboter von Universal Robots übernimmt die präzise Be- und Entladung von Plaketten an einem Nadelpräger und sorgt so für eine gleichbleibend hohe Prägequalität bei gleichzeitiger Entlastung Ihrer Mitarbeitenden.

Die CE-konforme Cobot-Lösung wurde gezielt für eine effektive Mensch-Roboter-Zusammenarbeit entwickelt. Dabei handelt es sich um eine Form der Kooperation, bei der sich Mensch und Maschine sinnvoll ergänzen: Während der Cobot monotone Tätigkeiten übernimmt, konzentriert sich der Mensch auf vorbereitende, steuernde und überwachende Aufgaben.

Sie haben einen vergleichbaren Anwendungsfall und möchten Ihre bestehende Maschine in der Produktion automatisieren, durch die Erweiterung mit einem Cobot? Unsere eigenentwickelte Systemlösung basiert auf einem modularen Aufbau und lässt sich flexibel an Ihre spezifischen Produktionsanforderungen anpassen.

| MERKMAL | BESCHREIBUNG |

|---|---|

| Mitarbeiterentlastung | Reduzierung monotoner Tätigkeiten zur Förderung von Ergonomie |

| Produktivitätssteigerung | Effizientere Prozessabläufe durch zeitliche Entlastung des Mitarbeiters |

| Qualitätssteigerung | Konstant hohe Prägequalität durch positionsgenaue Maschinenbeladung |

| Modularität | Trennbarer und mobiler Cobot-Unterbau für vielfältige Einsatzmöglichkeiten |

| Integrierte Sicherheit | Maximale Arbeitssicherheit durch sicherheitsbewertete Kraft-Leistungsbegrenzung |

| Kompaktheit | Platzsparende Integration in bestehende Arbeitsumgebungen durch zaunloses Design |

| Intuition | Geringer Schulungsaufwand durch benutzerfreundliche und intuitive Cobot-Programmierung |

| Hybridbetrieb | Wahl zwischen manueller und automatisierter Prägung |

Was früher manuell ausgeführt wurde, kann heute auf Wunsch automatisiert erfolgen: Die manuelle Be- und Entladung scheibenförmiger Metallbauteile – sogenannte Plaketten – in einen bestehenden Nadelpräger war bislang ein zeitintensiver und repetitiver Aufwand, insbesondere bei hohen Stückzahlen. Mitarbeitende übernahmen das stückweise Einlegen der Plaketten, warteten den bereits automatisierten Prägeprozess ab und entnahmen das bearbeitete Bauteil.

Mit der Integration eines Cobots werden diese wiederkehrenden Handgriffe nun vollautomatisch ausgeführt. Die Plaketten werden der Nadelprägermaschine positionsgenau und zuverlässig zugeführt und nach der Prägung wieder entnommen. So können Mitarbeitende während des gesamten Prozesses für wertschöpfendere Tätigkeiten eingesetzt werden, insbesondere dort, wo menschliche Erfahrung und Flexibilität gefragt sind.

Die Kombination aus bestehender Technik und moderner Automatisierung schafft nicht nur eine effizientere Produktion, sondern auch einen ergonomisch entlastenden Arbeitsplatz.

| VORHER | NACHHER | |

|---|---|---|

| Magazin befüllen | - | manuell |

| Roboterstart | - | manuell |

| Beladung | manuell | automatisiert |

| Prägeprozess | automatisiert | automatisiert |

| Entladung | manuell | automatisiert |

| Ablage | manuell | automatisiert |

| Entnahme | manuell | manuell |

Während der Cobot die monotonen Abläufe übernimmt, bleibt der Mensch zentraler Bestandteil im kollaborativen Robotersystem, insbesondere für vorbereitende und überwachende Tätigkeiten.

So sind Mitarbeitende weiterhin dafür zuständig, die Plaketten manuell in Magazinen bereitzustellen, aus dem der Cobot diese für die Beladung entnimmt. Der Start des automatisierten Prozesses erfolgt zudem gezielt durch qualifiziertes Personal über das benutzerfreundliche Bedienpanel des Roboters, wobei definierte manuelle Eingaben (z.B. Plakettenanzahl, Auswahl des Magazintyps) erforderlich sind.

Diese kooperative Zusammenarbeit zwischen Mensch und Roboter macht die Lösung besonders bedarfsgerecht: Die robotergestützte Automatisierung entlastet, ersetzt jedoch nicht.

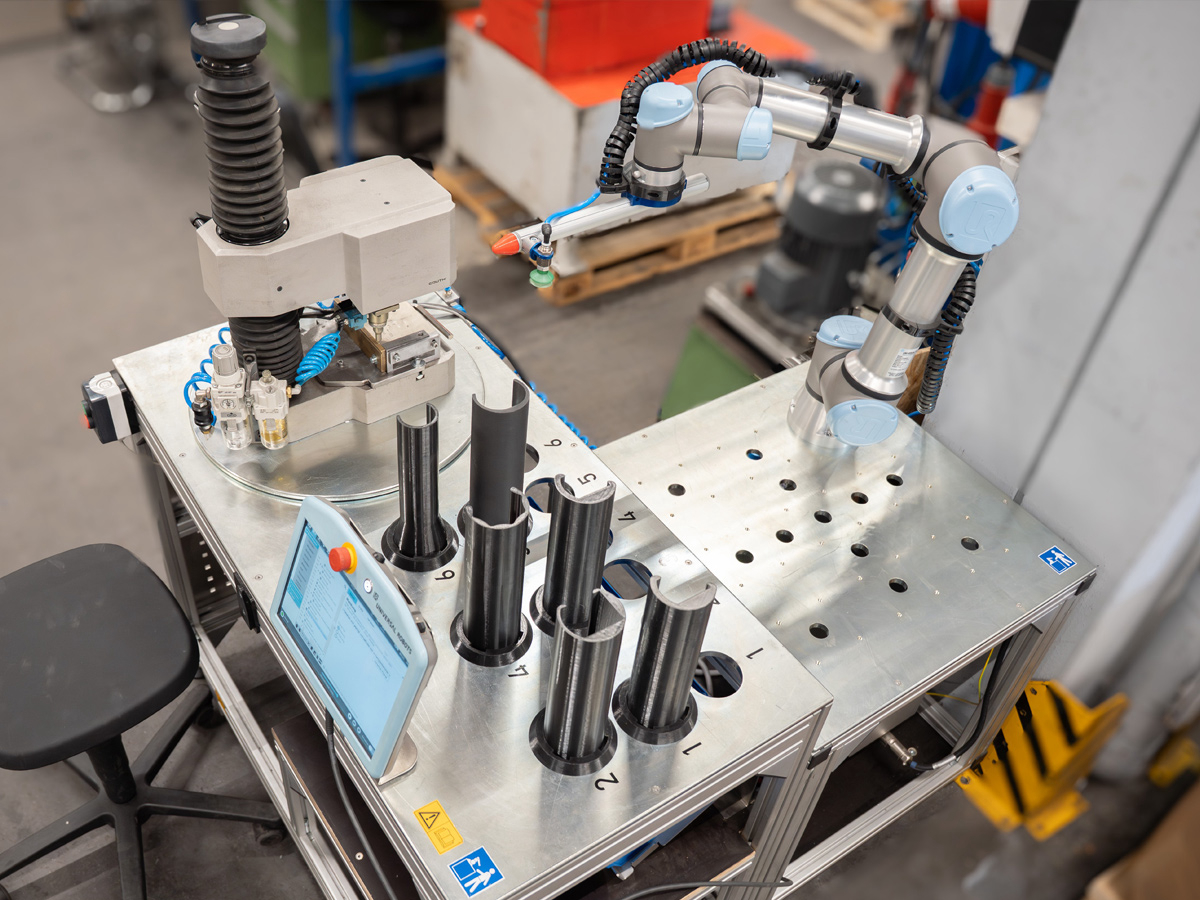

Das kollaborative Robotersystem kombiniert einen bewährten Nadelpräger mit einem modernen Cobot zu einer Automatisierungslösung, die speziell für den sicheren Einsatz in direkter Nähe zum Menschen konzipiert wurde. Eine trennende Schutzeinrichtung (z.B. Schutzzaun) ist nicht erforderlich dank durchdachtem Sicherheitskonzept.

Bereits bei der konstruktiven Planung der Anlage wurde größter Wert auf ein sicheres Design gelegt. Alle Oberflächen, Ecken und Kanten sind so gestaltet, dass Quetsch- und Schnittgefahren ausgeschlossen sind. Gleiches gilt für die Zukaufteile, die im System zum Einsatz kommen. Im Rahmen der gesetzlich vorgeschriebenen Risikobeurteilung für die bestimmungsgemäße Verwendung der vollständigen Maschine sind auch die zu bearbeitenden Werkstücke, die Plaketten, als unkritisch eingestuft.

Dank der sicheren Bauweise des Gesamtsystems kann der Cobot im kraft- und leistungsbegrenzten Modus ohne Schutzzaun betrieben werden. Diese Schutzmaßnahme ist in der technischen Spezifikation ISO/TS15066 geregelt. Sie definiert biomechanische Grenzwerte für Kraft und Druck, die bei einer potenziellen Kollision mit einem Menschen, nicht überschritten werden dürfen. Erkennt der Roboter eine Kollision, stoppt er seine Bewegung. Die Krafteinwirkung auf den Menschen bleibt dabei durch die softwaregestützte Überwachung stets im verletzungsunkritischen Bereich.

Durch die Kombination aus begrenzten Kraft- und Druckwerten, reduzierter Geschwindigkeit sowie programmierten Raumgrenzen des Roboters mithilfe sicherheitsgerichteter Software, entfällt der Bedarf für weitere Schutzeinrichtungen. Dies ermöglicht ein kompaktes Anlagendesign und eine platzsparende Integration in bestehende Arbeitsumgebungen – bei gleichzeitig hoher Sicherheit für die Mitarbeitenden.

Für die automatisierte Be- und Entladung des Nadelprägers kommt ein pneumatisch betriebener Vakuumsauggreifer zum Einsatz. Dank dem integrierten Kraft-Momenten-Sensor in der sechsten Roboterachse ist eine sensitive, kraftkontrollierte Handhabung der Plaketten möglich. Über die Kraft-Weg-Funktion entnimmt der Cobot die Bauteile einzeln und präzise aus den Magazinen und führt sie dem Nadelpräger positionsgenau zu.

Das kollaborierende Robotersystem setzt sich aus einem Unterbau für den Cobot und den Nadelpräger zusammen. Bei Bedarf, können diese zwei Unterbauten voneinander getrennt werden.

Dabei ist der kompakte Unterbau des Cobots durch integrierte Rollen mobil in der Produktion verfahrbar. Über verschiedene Bohrbilder auf der Deckplatte kann der Cobot variabel positioniert werden und für Anwendungsfälle außerhalb dieser Anlage eingesetzt werden.

Der Unterbau des Nadelprägers ist für verschiedene Plakettenformen und -größen erweiterbar, indem sich verschiedene Magazintypen austauschen lassen. So lassen sich verschiedene Plakettentypen in nur einem automatisierten Prozess verarbeiten.

Die Nadelprägermaschine ist auf einer drehbar gelagerten Grundplatte fixiert. Bei Bedarf lässt sich diese manuell um 180° drehen, sodass die Beladung der Plaketten auch ohne Robotereinsatz erfolgen kann – ganz wie im ursprünglichen Prägungsarbeitsplatz. Das System bleibt dadurch flexibel nutzbar: automatisiert, manuell oder im Wechselbetrieb.

Die Anlage ist modular konzipiert und lässt sich flexibel an unterschiedliche Anforderungen in der Produktion anpassen. Folgende Komponenten sind skalierbar:

Sollten Sie Anpassungen für Ihre spezifische Anwendung wünschen, beachten Sie bitte, dass die bestimmungsgemäße Verwendung im Rahmen des CE-Konformitätsverfahrens sowie der gesetzlich vorgeschriebenen Risikobeurteilung neu zu bewerten ist.

Sie haben spezielle Anforderungen oder möchten Ihre bestehende Nadelprägermaschine automatisieren? Kontaktieren Sie uns – wir beraten Sie gerne persönlich.

In der CE-konformen Maschine kommt ein UR5e von Universal Robots mit einer Traglast von 5 kg und einer Reichweite von 850 mm zum Einsatz – optimal für die Handhabung leichter Werkstücke wie die Plaketten.

Sollten Ihre Anforderungen darüber hinausgehen, ist auch der Einsatz eines Roboters mit höherer Traglast oder größerer Reichweite möglich. Die Anlage ist modular konzipiert und lässt sich auf Ihre individuellen Anwendungsfälle anpassen.

Für eine maximale Flexibilität wurde die Anlage so entwickelt, dass der Cobot samt Unterbau mobil und unabhängig von dieser Applikation einsetzbar ist. Dadurch können Sie den Roboter bei Bedarf an einem anderen Arbeitsplatz für eine weitere Anwendung nutzen.

Das ist besonders vorteilhaft, wenn der Cobot beispielsweise für die automatisierte Be- und Entladung des Nadelprägers nur zu etwa 50 % ausgelastet ist. In diesem Fall lässt sich das Potenzial des Cobots durch den parallelen Einsatz in einem zweiten Prozess optimal ausschöpfen.

Cobots von Universal Robots lassen sich dank ihrer benutzerfreundlichen und intuitiven Programmieroberfläche flexibel in unterschiedliche Produktionsumgebungen integrieren und, im Vergleich zu klassischen Industrierobotern, schnell an neue Aufgaben anpassen.

Die Bedienung der Anlage erfordert keine tiefgehenden Vorkenntnisse in der Robotik oder Automatisierungstechnik. Wird die Anlage im Standardbetrieb genutzt – also das Aufrufen vorhandener Programme und die Eingabe weniger Parameter – genügt eine kurze Einweisung durch den Hersteller. Somit kann auch Personal ohne spezielle Schulung sicher und effizient mit der Anlage arbeiten.

Für Unternehmen, die zusätzlich eigene Prozesse abbilden oder kleinere Anpassungen am Ablauf vornehmen möchten, besteht die Möglichkeit an externen Schulungen teilzunehmen.

Die Anlage wurde modular entwickelt, um sie flexibel an unterschiedliche Anwendungsanforderungen anpassen zu können. Je nach Bedarf können folgende Komponenten individuell angepasst werden: Sicherheitskonzept, Cobot, Endeffektor, Zuführung.

Bitte beachten Sie: Jede Anpassung an der standardisierten Anlage, sofern eine wesentliche Änderung damit einhergeht, erfordert eine erneute Bewertung im Rahmen des CE-Konformitätsverfahrens. Die Anlage ist jedoch so ausgelegt, dass auch individuelle Anpassungen in der Regel mit überschaubarem Aufwand realisierbar sind.

Für die Entwicklung der CE-konformen Anlage wurden alle relevanten harmonisierten Normen und Richtlinien berücksichtigt:

Da der Cobot in der Maschine im kraft- und leistungsbegrenzten Modus betrieben wird, wurde außerdem bei der Entwicklung die technische Spezifikation ISO/TS 15066 angewandt.

Kontaktieren Sie uns gerne. Wir beantworten alle Fragen.